Forschern an der ETH Zürich ist es in Zusammenarbeit mit französischen Kollegen von der EPF Lausanne gelungen, Galliumnitrid-Transistoren (HEMTs) herzustellen, die auf einem speziellen Silizium-Wafer gewachsen sind. Dieser erlaubt es die Technologie mit herkömmlichen Elektronikbausteinen zu kombinieren. „In den Chips der Zukunft können herkömmliche Transistoren als Gehirn fungieren, während unsere Technologie die Rolle der Muskeln übernimmt“, sagt Colombo Bolognesi von der ETH Zürich über welchen wir bereits im Land der Erfinder berichtet haben, gegenüber pressetext.

Bisher konnten Transistoren aus Galliumnitrid nur auf Silizium-Wafern produziert werden, die nicht mit den bei herkömmlichen Silizium-Schaltkreisen verwendeten Exemplaren kompatibel waren. Mit dem jetzigen Durchbruch steht der Kombination beider Technologien auf einem Chip nichts mehr im Weg. „Mit Galliumnitrid kann zwar keine so hohe Transistorendichte – und damit Rechenleistung – wie mit Silizium-Schaltkreisen erreicht werden, dafür halten unsere Transistoren aber höhere Frequenzen und wesentlich stärkere Ströme aus. Auch die Effizienz ist höher“, erklärt Bolognesi die Vorteile von Galliumnitrid.

CMOS-Chips werden nur auf Silizium mit der so genannten (100)- oder (110)-Ausrichtung seiner Kristalle fabriziert. GaN dagegen konnte bis anhin nur auf (111)-Silizium verwendet werden. Damit wird der Bau von Elektronikkomponenten möglich, welche die Rechenleistung des CMOS-Chips und das Energiemanagement von GaN vereinen. Dies ermöglicht eine weitere Miniaturisierung in der Leistungselektronik.

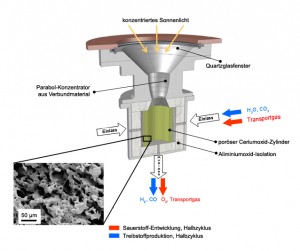

Die Einsatzmöglichkeiten für die neuen Transistoren liegen vor allem in der Transformations-Elektronik, bei Hochspannungsschaltungen und bei der Verstärkung von Radiofrequenz-Signalen. Dadurch, dass Galliumnitrid Temperaturen von bis zu 1.000 Grad Celsius aushält, könnte es auch in Sensoren für Automotoren zum Zug kommen. Die Technologie für diese Anwendungen steht schon bereit. Jetzt sind nur noch Partner aus der Industrie nötig, die die Technologie implementieren. „Das Potenzial ist groß, aber für die Firmen ist es eben auch eine Kostenfrage. Warum sollen die Leute Geräte austauschen, die nicht kaputt sind?“, so Bolognesi .

Durch die speziellen Eigenschaften von Galliumnitrid könnte weltweit eine enorme Menge an elektrischer Energie gespart werden. Durch die hohe Effizienz erzeugt eine Fünf-Watt-LED auf Galliumnitrid-Basis dieselbe Helligkeit wie eine herkömmliche 60-Watt-Glühbirne. Noch größer ist das Potential bei der Umwandlung von Energie. „In einem Laptop-Trafo zum Beispiel geht bei der Umwandlung sehr viel Energie in Form von Wärme verloren. Mit unserer Technologie ließen sich diese Verluste minimieren“, sagt Professor für Millimeterwellen Elektronik an der ETH Zürich Bologesi .

Bei konsequenter Verwendung in der Transformationstechnik könnte der weltweite Energieverbrauch um ein Viertel gesenkt werden, so der Experte. Um dieses ehrgeizige Ziel zu erreichen, müsste die Politik aber ein Anreizsystem für Industrie und Verbraucher schaffen mit Hilfe eines griffigen CO2-Gesetzes beispielsweise, welches die Firmen zwingt, ihre Energiekosten zu senken.